通过表面处理提高层压的附着力

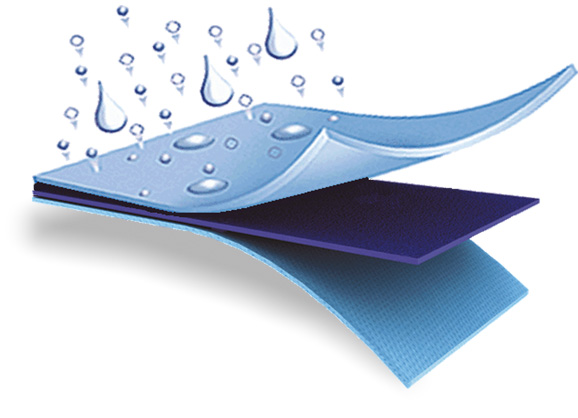

许多工业应用中,使用单层材料并不能提供产品最佳性能所需的所有关键特性。在这些情况下,两层或多层的复合材料才可以提供这种所需的性能。制造这种复合材料的常用方法是用粘合剂将各种材料相互层压。这种解决方案通常用于包装行业,其中最终产品需要至少一种以上的功能特性,例如高拉伸强度或低透气性。

由于特定应用的特性,层压结构可能变得复杂。例如,医疗包装行业中使用的典型层压材料是:聚酯/聚乙烯/金属箔/聚乙烯薄膜等层压材料。表面处理解决方案,可使用电晕处理机、大气等离子系统和火焰处理机来提高层压粘合力。

层压粘合剂可用于多种技术、粘度和固体浓度。然而,这些粘合剂的主要目标是最大限度地提高粘合内的剥离强度。例如,对于塑料的层压粘合,剥离强度由化学键和塑性决定。胶粘剂化学物的反应性,塑料(聚合物)链与胶粘剂的量子纠缠,以及胶粘剂的机械性能是实现成功层合的关键。

复合粘合剂可分为以下几类:

溶剂型(聚醚聚氨酯、聚酯、丙烯酸)

无溶剂(100% 固体 – 聚醚氨基甲酸酯、聚酯氨基甲酸酯)

水性(聚醚聚氨酯,丙烯酸)

可辐射固化(100% 固体)

组合辐射固化

每个类别都有许多适用的基础聚合物和各种各样的配方可能性。选择层压板中的粘合剂通常不仅仅考虑其粘合能力。除了在层压板的整个使用寿命期间将基材粘合在一起外,粘合剂可能还需要执行其他功能,这些功能对于最终产品的成功必不可少。这些附加功能可能包括:增加或减少透气性、阻燃性、热成型能力、光学透明度、电绝缘性或导电性、耐化学性和耐热性等。具体的配方将在很大程度上取决于所采用的层压工艺的性质、性质的薄膜基材,以及所需的最终物理性能。

这些粘合剂化学物质都需要通过表面处理来制备基材表面(一个或两个)。适当的表面处理将有助于确保持久的粘合并防止发生分层。为了使粘合剂有效润湿并粘合到基材上,粘合剂的表面张力应比被涂覆基材的表面张力低约 10 达因/厘米。通过电晕、火焰或大气等离子体进行表面处理可以分别提高层压过程的效率。例如,建议使用 48-50 达因 / 厘米的在线表面处理,以获得无溶剂和辐射固化粘合剂的最佳效果,其中 40-44 达因 / 厘米对于溶剂型层压粘合剂就足够了。

标签: